Бесплатная консультация по этикетировочному оборудованию: praktikmetiket.ru

Каталог оборудования для линий розлива: praktikm.ru

Телефон: +7 958 762-97-90

Эл. почта: pro@praktikm.ru

Каталог оборудования для линий розлива: praktikm.ru

Телефон: +7 958 762-97-90

Эл. почта: pro@praktikm.ru

Содержание статьи

1) Введение: Что такое автоматический этикетировщик и почему он важен для бизнеса

2) Устройство этикетировщика ЭМ-62: Обзор конструкции и материалов

3) Принцип работы этикетировщика горячим клеем: Пошаговый разбор

4) Ключевые узлы оборудования: От вакуумного барабана до системы управления

2) Устройство этикетировщика ЭМ-62: Обзор конструкции и материалов

3) Принцип работы этикетировщика горячим клеем: Пошаговый разбор

4) Ключевые узлы оборудования: От вакуумного барабана до системы управления

- Вакуумный барабан: Сердце точности

- Клеевая система: Надежная фиксация этикетки

- Механизм подачи и резки этикетки

- Узел подачи и обкатки тары

- Система управления: Мозг всего процесса

5) Комплектации и установка: Как интегрировать этикетировщик в ваше производство

6) Преимущества и недостатки метода горячего клея

7) Практическое руководство: Как настроить ЭМ-62 для работы с новой тарой

8) Сравнение методов этикетирования: горячий клей vs самоклеящиеся этикетки vs термотрансфер

9) Ответы на ключевые вопросы (FAQ)

10) Выводы и рекомендации по выбору оборудования

6) Преимущества и недостатки метода горячего клея

7) Практическое руководство: Как настроить ЭМ-62 для работы с новой тарой

8) Сравнение методов этикетирования: горячий клей vs самоклеящиеся этикетки vs термотрансфер

9) Ответы на ключевые вопросы (FAQ)

10) Выводы и рекомендации по выбору оборудования

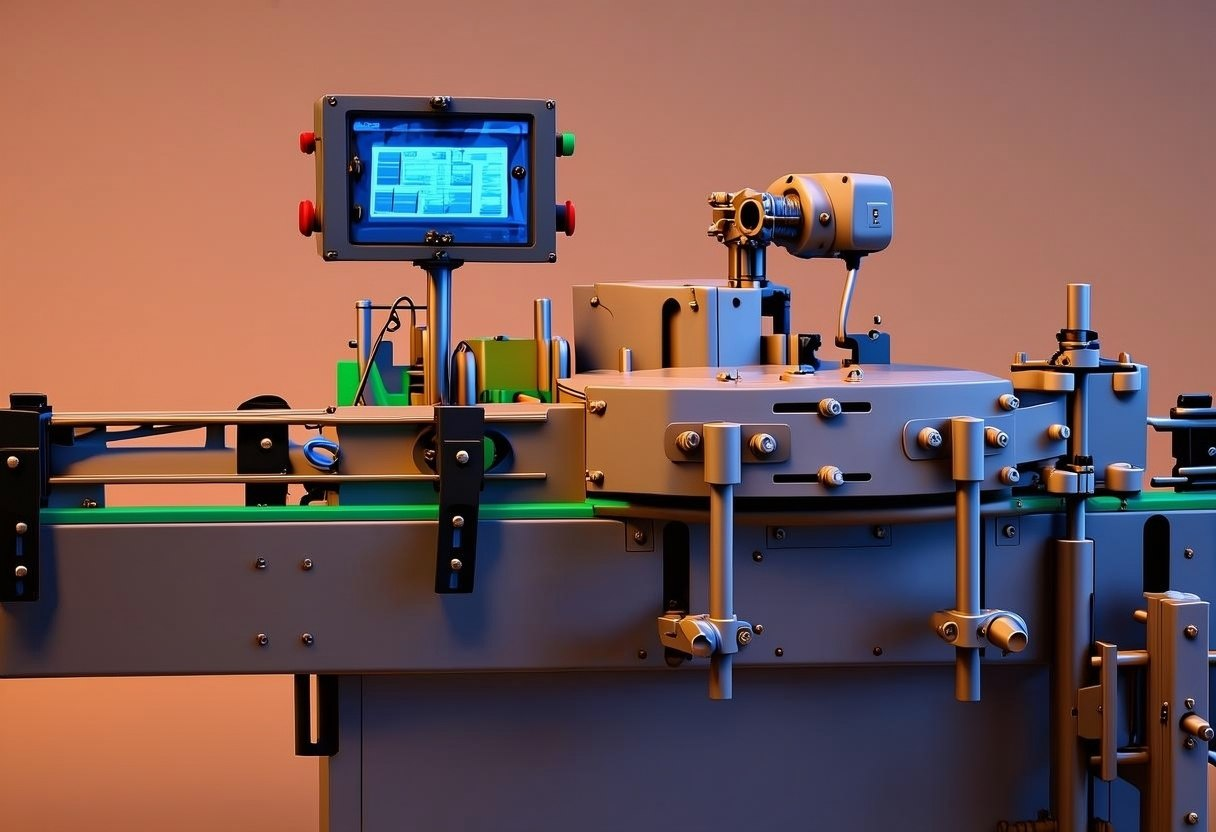

Автоматический этикетировщик ЭМ-62: Полный обзор оборудования для нанесения этикеток горячим клеем

Введение: Что такое автоматический этикетировщик и почему он важен для бизнеса

В современном мире упаковки этикетка — это не просто бирка с названием. Это мощный маркетинговый инструмент, лицо вашего продукта и ключевой фактор доверия потребителя. Для производителей пищевых, химических, бытовых и других товаров в бутылках ручное наклеивание этикеток становится узким местом, ведущим к потерям времени, перерасходу материалов и человеческим ошибкам. Решение — автоматизация. В этой статье мы детально разберем работу промышленного автоматического этикетировщика ЭМ-62, предназначенного для нанесения полипропиленовых этикеток методом горячего клея. Вы узнаете о его устройстве, принципе работы, ключевых преимуществах и получите практические инструкции по настройке. Этот экспертный обзор поможет вам понять, подходит ли это оборудование для вашего производства и как оно может оптимизировать ваши бизнес-процессы, повысив скорость и качество выпуска продукции.

Устройство этикетировщика ЭМ-62: Обзор конструкции и материалов

Автоматический этикетировщик ЭМ-62 — это не просто набор механизмов, а продуманная система, где каждый узел выполняет строго определенную функцию. Его конструкция обеспечивает стабильность, долговечность и простоту обслуживания.

- Каркас и рама. Основой аппарата служит прочная сварная рама. В зависимости от требований заказчика и бюджета, она может быть изготовлена из нержавеющей стали марки AISI 304, что критически важно для пищевых и химических производств из-за коррозионной стойкости и гигиеничности. Альтернативный, более экономичный вариант — рама из конструкционной стали (сталь 3) с надежной порошковой покраской, защищающей от воздействия влаги и агрессивной среды.

- Модульность конструкции. Стандартная комплектация предусматривает возможность легкой установки дополнительных модулей, например, подъемника для тары, что позволяет быстро адаптировать линию под бутылки разной высоты без сложных переналадок.

- Материалы компонентов. Все детали, контактирующие с продукцией (направляющие, звезды), также выполняются из нержавеющей стали или пищевых полимеров, что исключает риск загрязнения продукции.

Принцип работы этикетировщика горячим клеем: Пошаговый разбор

Процесс нанесения этикетки на этикетировщике ЭМ-62 — это цикл, отточенный до автоматизма. Понимание этого цикла важно для настройки и устранения возможных неполадок.

- Подача бутылки. Бутылка по конвейерной ленте подается к вращающейся звезде, которая захватывает и позиционирует ее точно в зоне этикетирования.

- Подача и отрез этикетки. Рулонная этикетка с нанесенными цветными метками (маячками) протягивается системой роликов. Фотоэлектрический датчик считывает метку и дает команду на рез. Нагретый отрезной нож мгновенно отсекает этикетку нужной длины.

- Захват и перенос. Отрезанный отрезок этикетки переносится и точно фиксируется на вакуумном барабане за счет создаваемого разрежения. Барабан вращается.

- Нанесение клея. В строго заданный момент вращения барабана клеевая кисть наносит полоски расплавленного горячего клея на начало и конец этикетки.

- Обкатка и приклеивание. Барабан подводит этикетку к бутылке. Вращающийся узел обкатки (прижимной ролик) плотно прижимает этикетку к поверхности бутылки, начиная с места нанесения клея. За счет вращения бутылки этикетка полностью и ровно оборачивается вокруг нее с нахлестом 5-10 мм, где клейкие полосы надёжно соединяются.

- Выгрузка. Готовая бутылка передается на выходной конвейер и движется дальше по линии.

Ключевые узлы оборудования: От вакуумного барабана до системы управления

Вакуумный барабан: Сердце точности

Это самый технологичный узел. Барабан изготавливается с высочайшей точностью (в несколько микрометров). Его поверхность перфорирована множеством мелких отверстий, соединенных с вакуумным вентилятором. Создаваемое разряжение «присасывает» легкую полипропиленовую этикетку, обеспечивая ее идеальное позиционирование и отсутствие смещений перед наклейкой. От качества барабана напрямую зависит точность нанесения.

Клеевая система: Надежная фиксация этикетки

Система состоит из нескольких элементов:

- Клеевой насос и нагревательная плита: Гранулированный или блочный горячий клей плавится в термостатированной ванне.

- Регулируемый шкребок: Позволяет точно настраивать толщину слоя клея, который попадает на кисть, что влияет на расход клея и качество склейки.

- Клеевая кисть: Синхронизирована с ножом и барабаном. Она касается этикетки только в момент нанесения, обеспечивая аккуратность.

Клеевая ванна, где клей плавится и поддерживается горячим

Механизм подачи и резки этикетки

- Бабинодержатель: Рассчитан на установку тяжелых рулонов этикетки (диаметром до 500 мм), что сокращает частоту остановок для перезаправки.

- Система роликов и датчик метки: Ролики выравнивают натяжение ленты. Оптический датчик безошибочно определяет цветную метку для реза, что особенно важно для этикеток с повторяющимся рисунком.

- Распылитель масляного тумана (опция): Наносит микроскопический слой силиконового масла на обратную сторону этикетки, улучшая ее скольжение и сцепление с вакуумным барабаном.

Узел подачи и обкатки тары

- Звезда (слотавое колесо): Обеспечивает равномерное и точное позиционирование бутылок. Привод — шаговый двигатель, что гарантирует позиционную точность.

- Узел обкатки: Имеет регулируемый диаметр, что позволяет работать с бутылками разной толщины. Обеспечивает равномерный прижим по всей поверхности.

- Конвейер: Может быть как пассивным (для встраивания в линию), так и с собственным приводом.

Система управления: Мозг всего процесса

Все процессы контролируются через сенсорную панель управления (HMI). Интерфейс позволяет:

- Задавать скорость линии.

- Настраивать моменты нанесения клея и реза.

- Калибровать датчики.

- Вести счетчик продукции.

- Диагностировать ошибки (например, отсутствие этикетки или бутылки).

Комплектации и установка: Как интегрировать этикетировщик в ваше производство

ЭМ-62 предлагается в двух основных вариантах комплектации, что облегчает интеграцию:

- Для встраивания в готовую линию. Комплектуется пассивным конвейером. Оборудование устанавливается в разрыв существующей конвейерной ленты, принимая и отдавая бутылки общим приводом линии.

- Автономный вариант. Имеет собственный приводной конвейер и может работать как самостоятельная единица, что удобно для небольших или стартующих производств.

Преимущества и недостатки метода горячего клея

Преимущества:

- Высокая надежность склейки. Клей схватывается быстро и образует прочное соединение, устойчивое к влаге, холоду и перепадам температур.

- Экономия на материалах. Стоимость горячего клея и полипропиленовой этикетки ниже, чем самоклеящихся аналогов.

- Возможность работы со сложными поверхностями. Хорошо клеится на пластик (ПЭТ, ПВХ), стекло, непористые поверхности.

- Высокая скорость. Метод позволяет достигать производительности до 20-25 тыс. бутылок в час и более.

Недостатки:

- Более сложное оборудование. Требует системы нагрева, плавления и точного дозирования клея.

- Необходимость прогрева. Аппарат требует времени на выход в рабочий режим (прогрев клея и ножа).

- Техническое обслуживание. Требуется регулярная очистка клеевой системы от нагара.

Ответы на ключевые вопросы (FAQ)

1. На какие материалы бутылок можно клеить этикетки горячим клеем?

Основные материалы — это ПЭТ (пластик), стекло и поливинилхлорид (ПВХ). Главное условие — чистая, обезжиренная и сухая поверхность. Для пористых или сильно впитывающих поверхностей (картон, некоторые полиэтилены) метод может быть неэффективен.

2. Какой клей используется и какой у него расход?

Используются специальные термопластичные клеи (hot melt) в гранулах или блоках, нетоксичные и разрешенные для контакта с пищевой продукцией. Средний расход — около 1-3 грамма на этикетку в зависимости от ее размера и режима нанесения (полоски по краям или сплошной слой).

3. Можно ли наносить этикетки без нахлеста?

Технология ЭМ-62 предполагает нахлест для соединения двух клеевых полос. Для наклейки этикетки встык (без нахлеста) требуется иная технология и оборудование, например, с нанесением клея по всей площади этикетки или использование клея-расплава в момент приклеивания.

4. Что делать, если этикетка режется неровно или не по метке?

- Проверьте и очистите оптический датчик метки.

- Перекалибруйте датчик на панели управления.

- Проверьте натяжение этикеточной ленты и остроту/температуру отрезного ножа.

- Убедитесь, что метки на рулоне четко нанесены и не стираются.

5. Как часто нужно обслуживать этикетировщик?

Ежедневно: очистка клеевой кисти и узла реза от нагара. Еженедельно: проверка натяжения ремней, очистка вакуумных отверстий на барабане. Ежемесячно: смазка подшипников и проверка механических соединений.

6. Можно ли работать с этикетками разной длины на одном рулоне?

Нет, система настроена на работу с этикетками фиксированной длины, определяемой расстоянием между цветными метками на рулоне. Для смены длины необходима перенастройка и, возможно, замена оснастки.

7. Какая требуется подготовка помещения?

Необходима розетка ~220В/50Гц, ровное и прочное основание для установки, отсутствие прямых потоков воздуха (сквозняков), которые могут сдувать легкую этикетку, и температура в цехе не ниже +15°C для стабильной работы клеевой системы.

8. Какая максимальная и минимальная производительность?

Модель ЭМ-62, как правило, работает в диапазоне от 2 000 до 12 000 бутылок в час в зависимости от их размера, формата этикетки и настроек. Точные цифры нужно уточнять у производителя под конкретную задачу.

9. Что важнее при выборе: нержавеющая сталь или порошковая покраска?

Нержавеющая сталь AISI 304 обязательна для производств с повышенными требованиями к гигиене (пищепром, фармацевтика), высоким уровнем влажности или использованием агрессивных моющих средств. Для сухих цехов и непищевых производств (автохимия, бытовая химия) достаточно надежной порошковой покраски, что существенно снижает стоимость.

10. Как решается проблема статического электричества на этикетках?

Для снятия статики часто используется ионизирующий воздушный нож или статический бар, который устанавливается на пути движения этикетки. Это предотвращает слипание этикеток и их неправильное позиционирование на барабане.

Выводы и рекомендации по выбору оборудования

- Автоматический этикетировщик ЭМ-62 — это надежное и точное решение для средних и крупных производств, где важны скорость, качество наклейки и экономия на расходных материалах.

- Ключевое преимущество технологии — прочная фиксация этикетки горячим клеем, что делает продукцию устойчивой к сложным условиям транспортировки и хранения.

- При выборе обращайте внимание на материал рамы (нержавейка или окрашенная сталь) и тип комплектации (для встройки или автономный), исходя из ваших санитарных требований и структуры производственной линии.

- Успешная работа на 90% зависит от правильной настройки и квалифицированного обслуживания. Обучение оператора и наличие сервисной поддержки от поставщика — критически важные факторы.

- Перед покупкой обязательно протестируйте оборудование на своем образце тары и этикетки, чтобы убедиться в качестве наклейки и отсутствии брака.

Автоматизация этикетирования — это инвестиция в стабильность вашего производства, снижение издержек и повышение презентабельности конечного продукта. Грамотно подобранный этикетировщик окупается за счет повышения производительности и снижения процента брака.